Witajcie serdecznie!

Jak już wspominałem, autobus składa się z paru tysięcy podzespołów. Jak się później przekonacie, wymaga zgrania wielu skomplikowanych oraz wzajemnie ze sobą współpracujących podzespołów. Chciałbym by ten artykuł był wstępem do dalszych rozważań o technice, bezpieczeństwie w transporcie i zarządzaniu. Do zrozumienia poruszanych w dalszych artykułach problemów, niezbędne jest zapoznanie się z podstawową budową pojazdu.

„Autobus jaki jest każdy widzi”

Parafrazując słowa Benedykta Chmielowskiego z 1745 roku. Właściwie na tym moglibyśmy już zakończyć nasze rozważania. Gdyby nie to ,że oprócz pary drzwi, kół, siedzeń i kierownicy to trochę bardziej skomplikowane niż może się wydawać na pierwszy rzut oka. W paru następnych zdaniach postaramy się Państwu przybliżyć ogólną zasadę budowy autobusu. Doboru do niego części i wyjaśnienie czemu każdy pojazd jest niepowtarzalny.

Od czasu do czasu fabryki pojazdów użytkowych otwierają swoje bramy. Są dostępne dla kamer i obiektywów programów telewizyjnych z cyklu „Jak to jest zrobione”. Dzięki temu możemy się dowiedzieć między innymi ,że autobus składa się z około 10 000 części. Lecz czy to mało czy to dużo; czym się to różni; jakie to ma dla nas znaczenie. To już postaramy się wyjaśnić poniżej.

Pasażerowie na co dzień zapytani jakim autobusem podróżują, wskażą na numer linii, bardziej dociekliwi powiedzą markę pojazdu. Jeśli jest ona tak rozpoznawalna jak Mercedes, Solaris lub po prostu powiedzą, że w Warszawie jest on czerwony, w Poznaniu zielony, Olsztynie limonkowy, a w Krakowie niebieski.

Każdy autobus jest inny

Tak naprawdę każdy wyprodukowany autobus jest inny. Nawet z tej samej partii, czyli zamówienia. Powodem tego jest ,iż pojazdy te produkowane są w większości przypadków na indywidualne zamówienie klienta. Będzie to tematem jednego z kolejnych artykułów, gdzie zagłębimy się w obszerny temat procesu powstania pojazdu szytego na miarę.

Przed wykonaniem montażu pojazdu producent musi dokonać wyboru dostawców poszczególnych komponentów. Jeśli chodzi o producentów silników, mamy tutaj względnie opanowaną sytuację. Niektórzy z producentów pojazdów posiadają własne silniki, jak np. Mercedes, MAN, Scania dzięki czemu mają ułatwioną sprawę, poprzez łatwiejsze dostosowanie zabudowy pojazdu do silnika i zestrojenie z układem napędowym.

Niewątpliwą zaletą w przypadku wymienionych producentów jest także możliwość wykorzystania oferowanych jednostek napędowych nie tylko w autobusach miejskich. Z taką sytuacją mieliśmy do czynienia w przypadku Mercedesa. Podczas wprowadzenia normy emisji spalin Euro 6 po raz pierwszy w pojazdach komunikacji miejskiej, miał możliwość testowania już od 2 lat układu napędowego z SCR + DPF w silnikach Euro 6 w samochodach ciężarowych z serii Actros.

Sytuacja komplikuje się gdy producent pojazdu chce wykorzystać w swoim pojeździe silnik innego producenta jak np. Cummins, DAF. Producent pojazdu poza dokonaniem montażu silnika wraz z osprzętem musi uzyskać homologację dostawcy zespołu napędowego pod konkretną zabudowę pojazdu. Homologowane przez dostawcę silnika są między innymi odpowiedni układ chłodzenia (obecnie oparty w większości na elektrycznych wentylatorach chłodnicy cieczy) zastosowany sposób wykonania układu wydechowego wraz z montażem filtra DPF oraz np. wykorzystanym rodzajem przewodów, rur, opasek zapewniających szczelność.

Oprócz spełnienia wymagań formalnych zabudowy oraz odbioru fizycznego na pojeździe, musi on przejść skomplikowane testy drogowe pod obciążeniem gdzie badane są osiągane parametry jakościowe. Wymagania aplikacyjne jednostek napędowych są z jednej strony utrudnieniem dla producentów, lecz jednocześnie dają gwarancję użytkownikowi finalnemu pewnego poziomu niezawodności i jakości wraz z osiągnięciem fabrycznych parametrów.

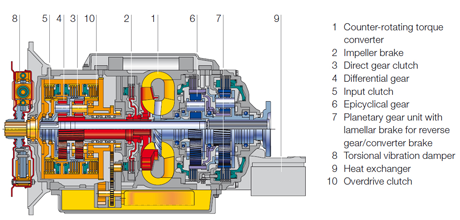

Skrzynie biegów

Kolejnym działem dostawców gdzie występuje duża harmonia i mały zakres możliwego wyboru są skrzynie biegów. Głównymi dostawcami są firmy: Voith, ZF, Alison. Skrzynia biegów jest kluczowym elementem po jednostce napędowej, która odpowiednio z nią zestrojona daje nie tylko odpowiednie właściwości jezdne jak i ekonomiczne – tak istotny obecnie temat redukcji zużycia paliwa. Jak dużo użytkowników pojazdów, tak dużo opinii i preferencji co do wyboru skrzyni biegów między dwoma kluczowymi producentami, Voith – ZF.

Pokrótce wyjaśniając podstawowe różnice.

Voith Diwa 6: 4 biegowa, gdzie praca 1 wszego biegu odbywa się na zasadzie hydraulicznej bez udziału elementów ciernych. Pozostałe biegi załączają się na zasadzie mechanicznej. Skrzynia biegów mieści 22 litry oleju Long Life, z okresem między przeglądowym 180 000 km (pierwsza wymiana ze względu na możliwe mikro zabrudzenia poprodukcyjne zalecana jest po 120 000 km).

Oprogramowania skrzyni biegów – Senso Top umożliwia dostosowanie szerokiego zakresu indywidualnych ustawień taki jak: ON/OFF funkcji kick down (ostatnia pozycja pedału gazu powodująca maksymalizację chwilową momentu obrotowego poprzez redukcje biegu oraz zwiększenie obrotów silnika); ON/OFF funkcji ANS, przełączenie na bieg jałowy podczas załączenia hamulca przystankowego; rodzaj programu skrzyni: płaski, górski mocowy, senso top wraz z odpowiednimi procentami odpowiadającymi tzn. odczuciu ograniczenia mocy silnika (pomimo 100% pedału gazu skrzynia biegów automatycznie dokonuje zmiany przełożeń przy niskich obrotach silnika).

ZF Ecolife: 6 biegowa z nadbiegiem, gdzie biegi 1-3 służą do rozpędzania, 4 jako zasadniczy, 5-6 jako nadbiegi. Zasadnicze przełączenie poszczególnych biegów odbywa się na zasadzie ciernej. Skrzynia ta w okresie swojej eksploatacji jest mocno narażona na efekt szarpania podczas zmiany biegów, co spowodowane jest bardzo krótkimi czasami pracy w systemie ciernym w celu wydłużenia okresów między remontowych. Podobnie jak skrzynia Voith okresy między przeglądowe to 180 000 km, skrzynia mieści ok. 28 litrów oleju. Również ZF oferuje do swoich produktów dedykowane oprogramowanie Topo Dyn Life umożliwiające dostosowanie parametrów do indywidualnych warunków użytkowania. Alison: skrzynia biegów stosowana głównie w pojazdach MIDI z silnikami małej pojemności np. Cummins ISBe 4,5l, Iveco NEF lub pojazdach hybrydowych.

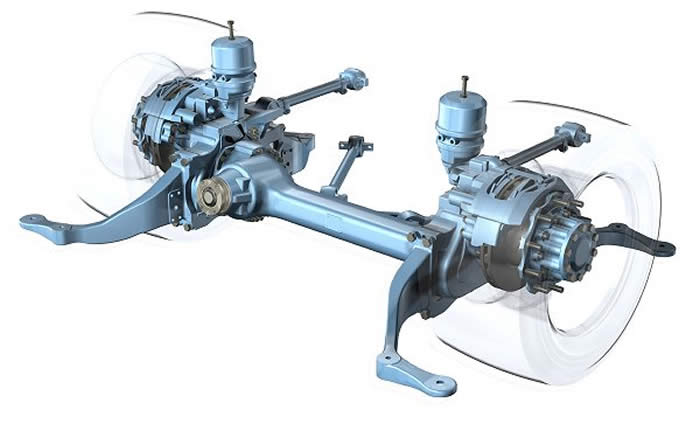

Po jednostkach napędowych oraz skrzyniach biegów, kolejnymi ważnymi podzespołami osie pojazdów w tym mosty napędowe oraz kierowane. W przypadku autobusów miejskich, rynek ten opanowany jest przez jednego producenta: ZF. Osie napędowe z mostami portalowymi ZF AV 132 to sprawdzona konstrukcja, zapewniająca osiągnięcie postulatu niskopodłogowego pojazdu. Tak samo jak w przypadku skrzyń biegów, okresy między przeglądowe to 180 000 km. Monopolista na rynku jest jednocześnie konstrukcją sprawdzoną i niezawodną, zachowując warunek zapewnienia sprawnego odpowietrzenia, nie pozwalającego na skraplanie się wody. Skraplająca się wodna we wnętrzu, w połączeniu z olejem 80W90 powoduje utratę jego właściwości smarnych, co w konsekwencji prowadzi do uszkodzenia mechanicznych części.

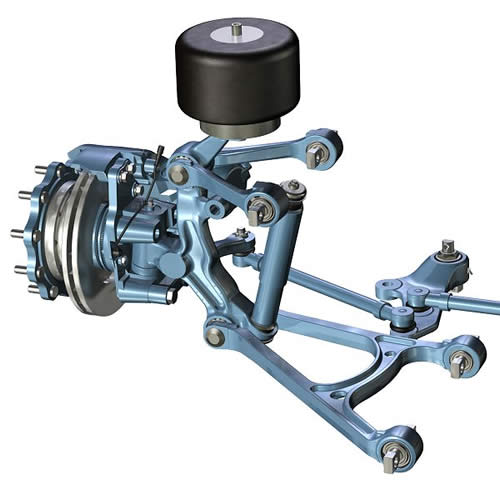

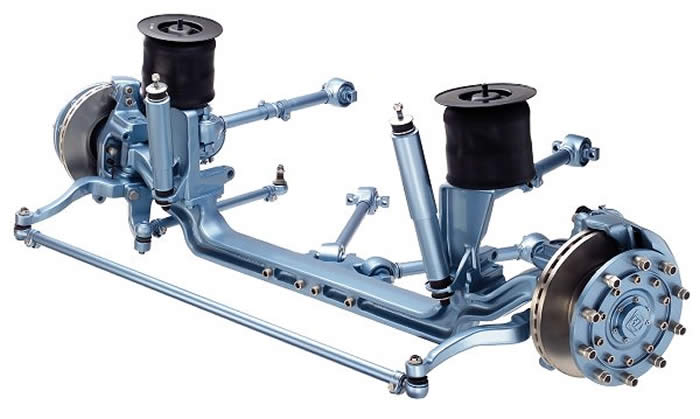

Osie przednie kierowane jednocześnie odpowiedzialne za właściwości trakcyjne oraz amortyzacje pojazdu to także w większości przypadków osie ZF. W tym przypadku Niemiecki producent ma swojego konkurenta, jakim jest Mercedes. Stosuje on w pojazdach swojej marki osie własnej produkcji. Zawieszenia osi przedniej dzielą się na:

- zawieszenia zależne (tzw. belka gdzie oba koła osi pracują zależnie od siebie na nierównościach w połączeniu z ramą pojazdu) w opcji z dodatkowymi stabilizatorami,

- zawieszenie niezależne które opiera się na metodzie wahaczy przy zastosowaniu drążków z gałkami, gdzie każde koło osi jest amortyzowane osobno, powodując dużo większy komfort podróży oraz właściwości trakcyjne dla prowadzącego pojazd.

Renomowani producenci pojazdów dokonują szczegółowej weryfikacji dostawców komponentów do zabudowy. Jak np:

- osprzętu silnika,

- układu pneumatyki,

- oświetlenia zewnętrznego,

- systemów drzwiowych,

- systemów hamulcowych,

- klimatyzacji i ogrzewania,

- wyposażenia wnętrza jak np. poręcze, uchwyty, fotele, przyciski.

Weryfikacja oraz testy podzespołów powodują ,iż w okresie gwarancyjnym pojazdu problem usterek masowych (w oparciu o zapisy umowy dostawy może to być wystąpienie identycznej usterki z dostarczonych 12 pojazdów w 4 pojazdach w okresie 12 miesięcy) jest zredukowany do minimum. Wynika najczęściej z ukrytych wad produkcyjnych określonych partii części dla jednolitej dostawy pojazdów.

Począwszy od wykonania kratownicy pojazdu wraz z pozostałym szkieletem służącym jako baza do dalszego montażu. Między innymi:

- instalacji elektrycznej,

- podzespołów zespołu napędowego,

- bezpieczeństwa, zawieszenia,

- ogrzewania i klimatyzacji

- wielu innych

Jest to proces wykonywany przez wykwalifikowanych spawaczy, monterów, programistów siłą rąk. Z wykorzystaniem umiejętności oraz specjalistycznych narzędzi pomagających umieścić na miejscu np. jednostkę napędową, skrzynie biegów, system przegubu.

Stosując więc podzespoły sprawdzonych i ściśle wyselekcjonowanych dostawców, dlaczego każdy pojazd jest inny? Mimo zastosowania identycznych podzespołów są one ze sobą finalnie zestrojone przy pomocy skomplikowanego oprogramowania sterującego. Dopasowuje ono możliwości wymienionych już elementów jak silnik (każdy o innej sprawności i finalnej mocy). Skrzynia biegów która reaguje na możliwości silnika przez co dopasowuje sposób zmiany przełożeń . Oprogramowanie pojazdu steruje właściwie wszystkimi kluczowymi systemami:

- sterowaniem silnika,

- układu recyrkulacji spalin,

- skrzynią biegów,

- adaptacyjnym układem zawieszenia ECAS,

- układem hamulcowym z systemem EBS,

- układem drzwiowym,

- ogrzewania klimatyzacji itp.

Wszystko to powoduje, iż każdy pojazd jest rękodziełem specjalistów. Ma swoje indywidualne cechy na bazie tego samego szkieletu obudowanego w indywidualnie dopasowane podzespoły.

Czy autobusy, aż tak są indywidualne? One raczej są takie same jeśli chodzi o pudło – bryłę pojazdu, za to są doposażane indywidualnie we wszystkie komponenty od silnika, po przycisk otwierania drzwi.

Podobnie jak z PC, możesz mieć wszystkie komputery w jednakowej obudowie (seria pojazdów), ale każdy będzie miał różne części w środku.

Są one indywidualne. Już na etapie projektowania szkieletu można np. wprowadzić modyfikację np: poprzez wykonanie dodatkowych włazów inspekcyjnych.

Są to zmiany w stosunku do całej konstrukcji kosmetyczne i nie wpływające np. na homologację i wynikające z niej np. testy bezpieczeństwa.

Czyli skrzynie biegów, są dobierane i potem dostrajane tylko programowo? Czy jeszcze jest tak jakiś „mechaniczny” wpływ doboru np. przełożeń?

Skrzynie są mechanicznie takie same, za to jest duży zakres możliwości regulacji programowych.

To na ten temat chętnie coś poczytam w przyszłości.